BUSINESS

製造業にAIの導入が必要な理由は?具体的な活用事例とメリットを解説

目次

製造業における人手不足やコスト削減、技術継承は深刻な課題です。その解決策としてAI導入が注目されていますが、具体的な活用法や導入の壁に悩んでいませんか?本記事では、品質向上や生産性向上など課題解決別の最新AI活用事例15選を徹底解説。さらに、導入メリットから失敗しないための3つのポイントまで網羅し、自社に最適なAI活用の具体的な進め方がわかります。

AI導入成功の鍵は、目的を明確にしスモールスタートで効果を検証することです。

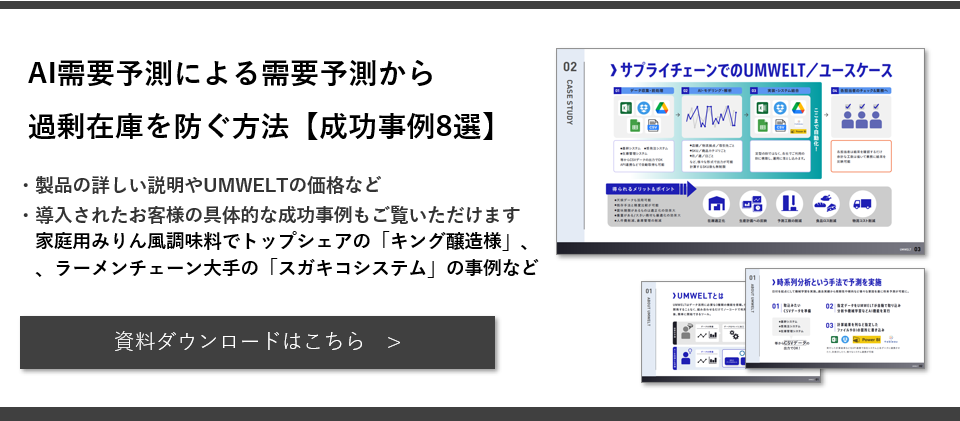

▼更にAIについて詳しく知るには?

AI(人工知能)とは?導入するメリットと活用例やおすすめのツールを紹介

▼社内のデータをAI化するには?

ノーコードAIツールUMWELT紹介ページ(活用事例あり)

1. 【課題解決別】製造業のAI活用事例15選

AI(人工知能)は、製造業が抱える様々な課題を解決する強力なツールとして注目されています。人手不足、品質管理の高度化、生産性の向上といった課題に対し、多くの国内企業がAIを活用して成果を上げています。本章では、具体的な企業の取り組みを「品質向上・不良品削減」「生産性向上・コスト削減」「人手不足・技術継承」「安全性の確保・労働環境改善」の4つのカテゴリに分け、合計15のAI活用事例を詳しくご紹介します。

1.1 「品質向上・不良品削減」を実現したAI事例5選

製品の品質は企業の信頼性に直結する重要な要素です。AIの画像認識技術などを活用することで、これまで人の目に頼っていた検査工程を自動化し、精度と速度を飛躍的に向上させることが可能です。ここでは、品質向上や不良品削減に成功した5つの事例を見ていきましょう。

1.1.1 事例1:トヨタ自動車株式会社:AI画像解析による自動車部品の品質検査

世界的な自動車メーカーであるトヨタ自動車では、製造工程における品質管理にAIを積極的に活用しています。特に、バックドアガラスの接着剤塗布のような、人の目では見逃しやすい微細なムラや隙間をAI画像解析で高精度に検出するシステムを導入しています。 これにより、品質の均一化と検査の自動化を両立させています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 目視検査では見逃してしまう可能性のある、微細な塗布ムラや隙間の発生。検査員のスキルによる精度のばらつき。 | AIを活用した画像解析システム。 | 検査精度が向上し、品質の安定化と均一化を実現。検査工程の自動化による省人化にも貢献。 |

1.1.2 事例2:キユーピー株式会社:AIによる原料の不良品検知

食品メーカーのキユーピーでは、ベビーフードに使用される冷凍の角切りポテトやニンジンなどの原料検査にAIを導入しています。 従来、多くの人手と時間を要していた目視による原料検査は、作業員の大きな負担となっていました。AIの画像認識技術を用いることで、良品・不良品の判別を自動化し、食の安全・安心を確保しつつ、現場の負担軽減を実現しました。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 人手による長時間の目視検査は、作業員の負担が大きく、見落としのリスクもあった。 | ディープラーニングを活用した画像認識AIによる原料検査装置。 | 一定の精度で不良品を自動検知。検査工程の効率化と作業員の負担軽減を両立。 |

1.1.3 事例3:ブリヂストン株式会社:AIによるタイヤ成形の技能伝承と品質安定化

タイヤメーカーのブリヂストンでは、熟練技能者の技術をAIで再現し、タイヤの品質を安定させる取り組みを行っています。タイヤの成形工程は、多数の部材を貼り合わせる複雑な作業であり、技能者の経験と勘に頼る部分が多くありました。

そこで、熟練技能者の作業データをAIに学習させ、最適な加工条件を導き出すことで、技能レベルに関わらず高品質なタイヤを生産できる体制を構築しています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| タイヤ成形工程が属人化しており、品質が技能者のスキルに左右されていた。 | 熟練技能者の技術をデータ化し、AIに学習させることで最適な加工条件を提示するシステム。 | 技能レベルに依存しない安定した品質のタイヤ生産が可能に。生産性と品質の大幅な向上を実現。 |

1.1.4 事例4:株式会社デンソー:AIを活用した外観検査工程の解析

自動車部品大手のデンソーは、自動車部品の外観検査工程において、人の作業をAIが解析するアプリケーションの実証実験を行いました。 これにより、作業の標準化や効率化を図り、品質の安定につなげることを目指しています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 外観検査工程における作業の属人化と、それに伴う品質のばらつき。 | 人の作業をAIが解析する「Impulse作業分析アプリケーション」。 | 作業の定量的な評価が可能になり、品質の安定化と生産性向上への貢献が期待される。 |

1.1.5 事例5:金属部品メーカー:エッジAIによる外観検査の自動化

ある金属部品メーカーでは、製造業向けの外観検査自動化AIサービスを導入し、低コストで精度の高い検品を実現しました。 この事例では、良品のデータのみをAIに学習させる「異常検知」という手法を採用。これにより、不良品のサンプルデータが少ない場合でも、効率的に高精度な検査システムを構築することに成功しています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 目視検査による見落としや精度のばらつき。不良品のサンプルデータ収集が困難。 | 良品のみを学習データとするエッジAIを活用した外観検査システム。 | 通信コストを抑えつつ、高速で高精度な検査を実現。品質の安定化とコスト削減に貢献。 |

1.2 「生産性向上・コスト削減」を実現したAI事例5選

製造業において生産性の向上とコスト削減は永遠のテーマです。AIによる需要予測、生産計画の最適化、設備の予知保全などは、工場の稼働効率を最大化し、無駄なコストを削減するために非常に有効です。ここでは、AIを活用して生産性と収益性の改善に成功した5つの事例を紹介します。

1.2.1 事例6:ダイキン工業株式会社:熟練技能者のろう付け作業をAIで自動化

空調機メーカーのダイキン工業では、熟練技能が必要なろう付け作業をAIとロボットで自動化するシステムを開発しました。AIが製品のわずかな形状の違いを認識し、ロボットアームを精密に制御することで、これまで自動化が困難とされてきた複雑な作業を可能にしました。これにより、生産性が約2.5倍に向上したと報告されています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 属人性の高いろう付け作業における生産性の限界と、後継者不足。 | AIによる画像認識とロボット制御技術を組み合わせたろう付け自動化システム。 | 生産性が約2.5倍に向上。24時間稼働が可能となり、コスト削減と生産能力の増強を実現。 |

1.2.2 事例7:JFEスチール株式会社:AI画像認識による安全行動サポート

大手鉄鋼メーカーのJFEスチールでは、クレーン作業の安全性を高めるため、AI画像認識を活用した安全行動サポートシステムを導入しました。 クレーンのカメラ映像をAIが解析し、人とクレーンの接近など危険な状況を検知すると警報を発します。これにより、事故を未然に防ぎ、安全な操業を維持することで、結果的に安定した生産とコスト削減に貢献しています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 広大な製鉄所内でのクレーン作業における、人と設備の接触事故のリスク。 | AI画像認識技術を用いた危険状況検知システム。 | 危険な状況をリアルタイムに検知し警告することで、作業員の安全意識向上と事故リスクの低減を実現。 |

1.2.3 事例8:ファナック株式会社:AIによる工作機械の予知保全

産業用ロボットや工作機械で世界的なシェアを誇るファナックは、AIを活用した予知保全(予防保全)ソリューションを提供しています。 工作機械の主軸や送り軸の状態をAIが監視し、故障の予兆を検知します。 これにより、突然の設備停止(ダウンタイム)を防ぎ、計画的なメンテナンスを可能にすることで、生産ラインの稼働率を最大化し、機会損失を防ぎます。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 工作機械の突発的な故障による生産ラインの停止と、それに伴う生産性の低下。 | 機械学習を活用した故障予兆検知システム「AIサーボモニタ」。 | 設備の計画的な保全が可能となり、ダウンタイムを大幅に削減。生産計画の安定化とコスト削減に貢献。 |

1.2.4 事例9:AGC株式会社:生成AI活用による業務時間創出

世界最大級のガラスメーカーであるAGCは、自社向けの生成AI活用環境「ChatAGC」を導入し、大幅な業務効率化を達成しました。 文書作成や要約、情報検索といった業務に生成AIを活用することで、2024年の1年間で11万時間以上の業務時間創出に相当する効果があったと報告されています。 このように、間接業務の効率化も製造業全体の生産性向上に大きく寄与します。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 文書作成、情報検索、アイデア創出など、様々な定型業務・非定型業務にかかる時間と労力。 | 社内データと連携可能な自社向け生成AI活用環境「ChatAGC」。 | 年間11万時間以上の業務時間創出に相当する効果を確認。従業員の生産性向上と創造的な業務へのシフトを促進。 |

1.2.5 事例10:株式会社神戸製鋼所:AI-OCRによるデータ入力業務の効率化

大手鉄鋼メーカーの神戸製鋼所では、AI-OCR(光学的文字認識)を導入し、紙の帳票のデータ化にかかる時間を大幅に削減しました。 製造現場では納品書や作業証明書など多くの手書き書類が発生しますが、そのデータ入力作業は大きな負担でした。AI-OCRの活用により、年間1,200時間かかっていた社内アンケートの入力業務を約60%削減するなど、業務効率化とコスト削減を実現しています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 全国の拠点における、手書きの納品書や証明書などのデータ入力作業にかかる膨大な時間と人件費。 | AI技術を活用した高精度な光学的文字認識(AI-OCR)。 | データ入力業務にかかる時間を約60%削減。業務効率化によるコスト削減と、従業員の負担軽減を実現。 |

1.3 「人手不足・技術継承」を解決したAI事例3選

少子高齢化に伴う労働人口の減少は、製造業にとって深刻な課題です。特に、熟練技能者の退職による技術やノウハウの喪失は、企業の競争力を揺るがしかねません。AIは、こうした「人」に関わる課題の解決策としても期待されています。ここでは、人手不足の解消や困難な技術継承にAIで挑んだ3つの事例を紹介します。

1.3.1 事例11:旭化成株式会社:生成AIによる製造現場の技術伝承

大手化学メーカーの旭化成では、製造現場における技術伝承に生成AIを活用しています。 熟練社員が持つ危険予知などのノウハウは、これまで個人の経験に依存していました。過去の事故事例や対策に関する膨大なデータを生成AIに学習させることで、経験の浅い従業員でも、作業前に想定されるリスクと対策を網羅的に洗い出すことが可能になりました。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 熟練社員の退職による、危険予知などの暗黙知の喪失リスク。 | 過去の事故事例データを学習した生成AI。 | 経験の浅い従業員でも、抜け漏れなくリスクを洗い出し、安全性を高めることが可能に。技術伝承を加速。 |

1.3.2 事例12:AGC株式会社:AIを活用したガラス製造技術の技能伝承

AGCでは、100年以上にわたって培われてきた熟練のガラス製造技術を次世代へ継承するためにAIを活用しています。 熟練者の持つ暗黙知をAIで形式知化し、組織全体の知識として蓄積。これにより、若手社員がベテランのノウハウを効率的に学ぶことができ、技術レベルの底上げと安定した生産体制の維持に貢献しています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 熟練技能者の退職に伴う、属人化された高度な製造技術の喪失。 | 熟練者の知識やノウハウを解析・学習するAI「KIBIT」。 | 技能が組織知として蓄積され、若手社員への効率的な技術伝承が可能に。 |

1.3.3 事例13:株式会社デンソー:AIデータプラットフォームによるベテランノウハウの資産化

デンソーの工機部門では、ベテランの知見を資産化することを目指し、製造業向けAIデータプラットフォーム「CADDi」を導入しました。 長年の経験で培われたノウハウをデータとして蓄積・活用することで、技術継承を促進し、次世代の設備づくりへと変革を進めています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 生産設備の設計・製作における、ベテランの知見やノウハウの属人化。 | 製造業AIデータプラットフォーム「CADDi Drawer」「CADDi Quote」。 | ベテランのノウハウをデータとして資産化し、組織全体で共有・活用できる基盤を構築。 |

1.4 「安全性の確保・労働環境改善」に貢献したAI事例2選

製造現場における労働者の安全確保は、企業の社会的責任であり、生産活動の基盤です。AIカメラによる危険行動の検知や、過酷な環境下での作業をロボットが代替することで、より安全で働きやすい労働環境を構築できます。ここでは、AI技術が作業員の安全と健康を守るために活用されている2つの事例を紹介します。

1.4.1 事例14:東京エレクトロン株式会社:AIカメラによる労災予防システム

半導体製造装置メーカーの東京エレクトロンは、製造現場での労災を未然に防ぐため、AIカメラを活用したシステムを開発しています。 現場に設置されたカメラの映像をAIが24時間リアルタイムで解析し、作業員の危険な行動や設備の異常といった事故の予兆を検知。 警告を発することで、事故の発生を未然に防ぎ、作業員の安全を守ります。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 製造現場におけるヒューマンエラーによる労働災害のリスク。 | AIを搭載したカメラによる、危険行動や設備異常のリアルタイム検知システム。 | 事故の予兆を検知し警告することで、労災リスクを低減。人手をかけずに常時監視が可能となり、安全性が向上。 |

1.4.2 事例15:ロボット技術による危険・重量物作業の自動化

多くの製造現場では、AIを搭載したロボットや無人搬送車(AGV)の導入が進んでいます。 特に、高温・高圧な環境や、有害物質を取り扱う危険な作業、あるいは重量物の運搬といった、人体に大きな負荷がかかる作業をロボットに任せることで、労働災害のリスクを大幅に低減できます。 これにより、作業員の安全を確保すると同時に、負担を軽減し、より働きやすい職場環境の実現に貢献しています。

| 導入前の課題 | 導入したAI技術 | 導入後の成果 |

|---|---|---|

| 重量物の運搬や危険な環境下での作業における、労働災害のリスクと作業員の身体的負担。 | AIを搭載した産業用ロボットや無人搬送車(AGV)。 | 危険で負荷の高い作業を自動化し、作業員の安全を確保。労働環境の改善と離職率の低下にも貢献。 |

2. 事例からわかる製造業へのAI導入効果とメリット

AI技術の導入は、製造業が抱える多くの課題を解決し、競争力を飛躍的に向上させる可能性を秘めています。具体的な活用事例から見えてくるのは、単なる一部業務の自動化に留まらない、製造プロセス全体の変革です。

ここでは、AI導入がもたらす具体的な効果とメリットを4つの側面に分類して詳しく解説します。

2.1 生産ラインの自動化と効率化

製造業において生産性の向上は永遠の課題ですが、AIの活用はこの課題に対する強力な解決策となります。AIを導入することで、生産ラインの自動化と効率化を大幅に推進できます。

例えば、AIによる需要予測は、過去の販売実績や季節変動、市場トレンドといった膨大なデータを分析し、将来の製品需要を高い精度で予測します。これにより、過剰在庫や品切れのリスクを低減し、最適な生産計画の立案が可能になります。

策定された生産計画に基づき、AIを搭載した産業用ロボットやAGV(無人搬送車)が、組み立て、搬送、仕分けといった作業を24時間体制で自動的に行います。これにより、製造プロセス全体のリードタイム短縮とコスト削減が実現します。

このように、AIは生産計画から実作業に至るまでの一連のプロセスを最適化し、生産ライン全体の効率を最大化することに貢献します。

2.2 検品精度の向上による品質担保

製品の品質は企業の信頼性に直結する重要な要素です。AI、特に画像認識技術を活用した外観検査システムは、品質管理のレベルを大きく引き上げます。従来の人間による目視検査は、作業者のスキルや集中力、体調によって精度にばらつきが生じやすく、ヒューマンエラーを完全になくすことは困難でした。

AIによる外観検査では、高解像度カメラで撮影した製品画像をAIが解析し、微細な傷や汚れ、異物混入といった不良を瞬時に検出します。ディープラーニング(深層学習)を活用することで、AIは良品と不良品の特徴を自ら学習し、人間では見逃してしまうような微細な欠陥も高い精度で識別できるようになります。これにより、検査基準が統一され、24時間安定した高精度な検品が可能となり、不良品の流出を未然に防ぎます。

結果として、製品品質の安定化と向上、顧客満足度の向上に繋がり、企業のブランド価値を高める効果が期待できます。

2.3 ダウンタイムの削減と安定稼働

製造ラインにおける設備の突発的な故障は、生産計画の大幅な遅延や機会損失に繋がる重大なリスクです。AIを活用した「予知保全(予兆保全)」は、このリスクを最小限に抑え、設備の安定稼働を実現します。

予知保全では、設備に設置されたIoTセンサーが振動、温度、音、圧力といった稼働データをリアルタイムで収集します。AIはこれらの膨大なデータを常時分析し、正常時とは異なる微細な変化や異常の兆候を検知します。

これにより、「あと何日でベアリングの交換が必要」といった具体的な故障予測が可能となり、故障が発生する前に計画的なメンテナンスを実施できます。

従来の「壊れたら直す(事後保全)」や「定期的に部品を交換する(予防保全)」といった手法と比較して、予知保全は不要なメンテナンスや過剰な部品在庫を削減し、保全コストを最適化します。最も重要なのは、予期せぬダウンタイム(生産停止時間)を限りなくゼロに近づけることで、生産機会の損失を防ぎ、工場の生産性を最大化できる点です。

2.4 熟練者の暗黙知のデータ化

少子高齢化による労働力不足が深刻化する中、製造現場では熟練技術者が持つ「暗黙知」の継承が大きな課題となっています。長年の経験で培われた勘やコツといった言語化が難しい技能は、従来のOJTやマニュアルだけでは伝承が困難でした。

AIは、この技術継承の問題に対する新たなアプローチを提供します。例えば、熟練者の作業中の視線や手の動き、使用する工具の力加減などをセンサーやカメラでデータ化し、AIが解析します。

これにより、これまで個人の感覚に頼っていた作業のポイントや判断基準が「形式知」として可視化されます。データ化された技能は、若手技術者向けの教育コンテンツとして活用したり、AIロボットに作業を学習させたりすることが可能になります。若手人材の育成期間を短縮し、特定の個人に依存しない安定した生産体制を構築できるだけでなく、組織全体の技術力の底上げにも貢献します。

| 導入効果とメリット | 概要 | 主な活用AI技術 |

|---|---|---|

| 生産ラインの自動化と効率化 | 需要予測に基づく生産計画の最適化や、産業用ロボットによる作業の自動化により、生産性を向上させ、コストを削減する。 | 需要予測AI、データ分析AI、AI搭載ロボット |

| 検品精度の向上による品質担保 | 画像認識AIが、人間では見逃しがちな微細な不良も高精度で検出し、品質の安定化と向上を実現する。 | 画像認識AI、ディープラーニング |

| ダウンタイムの削減と安定稼働 | IoTセンサーのデータをAIが分析し、設備の故障を予兆段階で検知。計画的な保全により、突発的な生産停止を防ぐ。 | 予知保全AI、時系列データ分析AI |

| 熟練者の暗黙知のデータ化 | 熟練者の勘やコツといった技能をデータ化・可視化し、若手への技術継承や人材育成を効率化する。 | 動作解析AI、センサーデータ分析AI |

3. 製造業のAI活用でできること一覧

AI(人工知能)技術の進化は、製造業に大きな変革をもたらしています。かつては熟練者の経験と勘に頼っていた多くの工程が、AIによってデータに基づき自動化・最適化され始めています。

これにより、生産性の向上や品質の安定化、人手不足といった深刻な課題の解決が期待されています。AIの導入は、工場全体の情報を連携させて生産性を向上させる「スマートファクトリー」実現の中核をなす技術です。 ここでは、製造業の現場でAIがどのように活用され、どのようなことが実現できるのかを具体的な技術とともに解説します。

3.1 画像認識AIによる外観検査

AIの活用が最も進んでいる分野の一つが、画像認識技術を用いた外観検査です。 ディープラーニング(深層学習)を活用することで、従来は人の目に頼らざるを得なかった複雑で微細な不良品の検出を自動化できます。 これにより、検査精度の均一化と高速化を実現します。

3.1.1 AI外観検査の仕組みと特徴

AI外観検査は、カメラで撮影した製品の画像データをAIが分析し、傷、汚れ、異物混入、変形といった外観上の欠陥を自動で検出するシステムです。 AIは、あらかじめ学習した大量の良品・不良品の画像データから特徴を自ら学び取り、人間が見逃してしまうような微細な違いも高精度で識別します。 これまでのルールベースの画像処理(人が欠陥のパターンを定義する方法)では対応が難しかった、不定形な欠陥や背景との区別がつきにくい欠陥の検出も可能です。

3.1.2 導入によるメリット

- 品質の安定化と向上: 検査員のスキルや体調に左右されない、均一な基準での検査が可能になります。 これにより、製品全体の品質が安定し、顧客満足度の向上につながります。

- 生産性の向上: 24時間連続での高速な検査が可能となり、生産ラインのタクトタイム短縮に貢献します。

- 人件費の削減と人材の有効活用: 単純な目視検査作業をAIに任せることで、検査にかかる人件費を削減できます。 また、これまで検査を担当していた人材を、より付加価値の高い業務へ再配置することが可能になります。

3.2 予知保全AIによる故障予測

製造ラインの突然の停止は、生産計画に大きな影響を与え、甚大な損失につながります。予知保全AIは、設備の故障を事前に予測し、計画的なメンテナンスを可能にすることで、ダウンタイムを最小限に抑える技術です。 従来の「事後保全(故障後に修理)」や「予防保全(定期的なメンテナンス)」とは異なり、設備の状態に基づいて最適なタイミングで保全を行う「状態基準保全」を実現します。

3.2.1 故障予測の仕組み

工場内の設備や機械に設置されたIoTセンサーから、振動、温度、圧力、音、電流値といった稼働データを常時収集します。 AIはこれらの膨大な時系列データを分析し、平常時とは異なる「異常の予兆」を検知します。 過去の故障データと照らし合わせることで、故障が発生する時期や箇所を高精度で予測し、メンテナンスが必要なタイミングを管理者に通知します。

3.2.2 導入によるメリット

- ダウンタイムの削減: 突発的な設備故障を防ぎ、生産ラインの安定稼働を実現します。

- メンテナンスコストの最適化: 故障の予兆がある場合にのみメンテナンスを行うため、不要な部品交換や点検作業がなくなり、保全コストを大幅に削減できます。

- 製品品質の維持: 設備の不調が製品の品質に影響を及ぼす前に対応できるため、不良品の発生を未然に防ぎます。

3.3 データ分析AIによる需要予測と生産計画

市場のニーズが多様化し、製品のライフサイクルが短くなる中で、的確な需要予測とそれに基づいた柔軟な生産計画の立案は、企業の競争力を左右する重要な要素です。 AIは、膨大なデータを分析することで、人間には困難な高精度な需要予測を可能にします。

3.3.1 AIによる需要予測と生産計画の流れ

AIは、過去の販売実績や受注データといった社内データだけでなく、天候、経済指標、SNSのトレンド、競合の動向といった社外の様々なデータを統合的に分析します。 これにより、季節変動やイベントなどの特殊要因も考慮した、精度の高い需要予測モデルを構築します。 そして、その予測結果に基づいて、最適な生産量、在庫レベル、人員配置、資材調達計画などを盛り込んだ生産計画を自動で立案し、サプライチェーン全体の効率化に貢献します。

| データ種別 | 具体的なデータ内容 |

|---|---|

| 社内データ | 過去の販売実績、受注データ、在庫データ、生産ラインの稼働実績、プロモーション情報 |

| 社外データ | 市場トレンド、気象データ、経済指標(GDP、株価など)、SNSの投稿データ、競合他社の価格情報 |

3.3.2 導入によるメリット

- 在庫の最適化: 過剰在庫や欠品のリスクを低減し、在庫管理コストを削減します。

- 生産効率の向上: 需要の変動に合わせた柔軟な生産計画により、生産ラインの稼働率を高め、無駄をなくします。

- 迅速な意思決定: 市場の変化をいち早く捉え、データに基づいた迅速な経営判断をサポートします。

3.4 AIロボットによるピッキングと搬送

工場や倉庫内でのピッキングや搬送作業は、人手不足が深刻化する中で自動化のニーズが非常に高い分野です。AIを搭載したロボットは、従来の産業用ロボットよりも柔軟で自律的な作業が可能であり、物流工程の大幅な効率化を実現します。

3.4.1 AIロボットの種類と機能

AIを活用したロボットには、大きく分けて自律走行搬送ロボット(AMR)とAIピッキングロボットがあります。

- 自律走行搬送ロボット(AMR): センサーで周囲の状況を認識し、人や障害物を避けながら自律的に最適なルートを走行して、棚や部品を指定の場所まで搬送します。 従来のAGV(無人搬送車)と異なり、床面の磁気テープなどが不要で、柔軟なレイアウト変更に対応できます。

- AIピッキングロボット: 3DカメラとAI画像認識技術を用いて、箱の中にランダムに積まれた(バラ積みされた)部品や商品を一つひとつ正確に認識し、ロボットアームで掴み取ります。 これまで自動化が困難とされてきた、多種多様な形状の対象物を扱うピッキング作業を可能にします。

3.4.2 導入によるメリット

- 人手不足の解消: 単純で身体的負担の大きい作業を自動化することで、省人化を実現します。

- 生産性の向上: 24時間365日の稼働が可能となり、出荷能力や生産能力を大幅に向上させます。

- 労働環境の改善: 重量物の運搬や単純作業から作業員を解放し、安全で働きやすい職場環境を構築します。

4. 失敗しないための製造業AI導入3つのポイント

製造業におけるAI導入は、生産性向上や品質担保など多くのメリットをもたらす一方で、計画不足や誤ったアプローチによって期待した効果が得られないケースも少なくありません。 AI導入を成功に導き、その効果を最大限に引き出すためには、いくつかの重要なポイントを押さえておく必要があります。ここでは、失敗を回避し、着実に成果を上げるための3つのポイントを具体的に解説します。

4.1 ポイント1 スモールスタートで効果を検証する

AI導入プロジェクトを大規模に一斉スタートさせるのは、大きなリスクを伴います。多額の初期投資が無駄になる可能性があるだけでなく、万が一失敗した際に社内でのAI活用に対する協力が得られにくくなることも考えられます。そのため、まずは特定の工程や課題に絞って小規模に導入し、費用対効果を検証する「スモールスタート」が極めて重要です。

4.1.1 PoC(概念実証)から始める

スモールスタートの具体的な手法として「PoC(Proof of Concept:概念実証)」が挙げられます。 PoCとは、本格導入の前に、新しい技術やアイデアが実現可能か、また期待される効果が得られるかを小規模な環境で検証する取り組みです。

AI開発においては、特定のデータを用いて目的とする精度が出るかなどを検証する工程が不可欠であり、PoCを行わずに開発を進めると、技術的な問題や期待した成果が出ないといったリスクが高まります。 まずは限定的な範囲でPoCを実施し、AI導入の有効性を客観的に評価することが成功への第一歩となります。

4.1.2 スモールスタートのメリット

スモールスタートやPoCには、本格導入に向けた多くのメリットがあります。リスクを抑えつつ、着実にプロジェクトを前進させることが可能になります。

| メリット | 具体的な内容 |

|---|---|

| リスクの低減 | 限定的な投資で済むため、もし期待した効果が得られなくても損失を最小限に抑えることができます。 |

| コスト効率の向上 | 本格導入前に課題や問題点を洗い出せるため、手戻りが少なくなり、結果的に総コストを抑えることができます。 |

| 効果の可視化とROIの試算 | 小規模な成功体験を積むことで、具体的な効果を数値で示すことが可能になります。 これにより、経営層や関連部署に対して費用対効果(ROI)を明確に説明でき、本格導入への合意形成がスムーズになります。 |

| 社内理解の促進 | 現場の従業員にAI導入のメリットを具体的に示すことで、AIに対する漠然とした不安を払拭し、協力的な体制を築きやすくなります。 |

4.1.3 スモールスタートの注意点

PoCを実施する際には、その目的を明確にすることが重要です。「PoC疲れ」「PoC死」といった言葉があるように、検証を繰り返すだけで本格導入に至らないケースも少なくありません。

PoCを成功で終えるためには、「何を」「どこまで」検証するのか、そしてどのような結果が出れば本格導入に進むのかという評価基準を事前に明確に定義しておく必要があります。

4.2 ポイント2 導入目的と課題を明確にする

AI導入における最も多い失敗原因の一つが、「AIを導入すること」自体が目的になってしまうことです。 「AIがトレンドだから」といった曖昧な理由で導入を進めても、現場の課題解決にはつながらず、活用されないまま高価なシステムが放置されるといった事態に陥りかねません。 AIはあくまで課題解決のための「手段」であるという認識を持つことが不可欠です。

4.2.1 「何のために」「何を解決するのか」を具体化する

AI導入を検討する最初のステップは、自社の製造現場が抱える課題を徹底的に洗い出すことです。 例えば、「検査工程での不良品見逃しを50%削減したい」「設備の予期せぬ停止時間を年間20%削減したい」といったように、具体的かつ定量的な目標を設定することが重要です。

そのためには、経営層だけでなく、実際に業務を行っている現場の従業員へのヒアリングが欠かせません。 現場の意見を取り入れることで、本当に解決すべき課題が見えてきます。

4.2.2 解決したい課題とAIでできることのマッチング

解決すべき課題が明確になったら、次にその課題解決に最も適したAI技術を選定します。例えば、外観検査の精度向上であれば「画像認識AI」、設備の故障予測であれば「予知保全AI」といったように、課題とソリューションを正しく結びつける必要があります。自社の課題を解決できるAIソリューションは何か、複数の選択肢を比較検討することが求められます。

4.3 ポイント3 現場が使いやすいシステムを選ぶ

どれだけ高性能なAIシステムを導入しても、実際にそれを使う現場の従業員が使いこなせなければ意味がありません。 むしろ、操作が複雑で業務負担が増えるようであれば、AIは活用されなくなり形骸化してしまいます。AI導入を成功させ、継続的に活用していくためには、現場の従業員にとって「使いやすい」システムであることが絶対条件です。

4.3.1 専門知識がなくても操作できるUI/UX

AIの操作に高度な専門知識が必要なシステムでは、特定の担当者しか使えず、業務の属人化を招く恐れがあります。製造現場の誰もが直感的に操作できるような、分かりやすいユーザーインターフェース(UI)や優れたユーザー体験(UX)を備えたシステムを選ぶことが重要です。画面の表示が見やすいか、少ないステップで操作が完了するかなど、現場目線での評価が欠かせません。

4.3.2 導入後のサポート体制を確認する

AIシステムは導入して終わりではありません。運用していく中で発生する疑問やトラブルに迅速に対応してくれる、ベンダーのサポート体制も重要な選定ポイントです。操作方法に関する研修の有無や、トラブル発生時の問い合わせ窓口、定期的なメンテナンスやアップデートの提供など、導入後の運用を支える手厚いサポートがあるかを確認しましょう。現場が安心してシステムを使い続けられる環境を整えることが、AI活用の定着につながります。

5. 自社に合うAIソリューション提供企業の選び方

製造業におけるAI導入を成功させるためには、自社の課題や目的に合致した信頼できるパートナー企業の選定が不可欠です。しかし、AIソリューションを提供する企業は多岐にわたるため、どの企業を選べば良いか迷ってしまうことも少なくありません。ここでは、自社に最適なAIソリューション提供企業を選ぶための具体的なポイントを解説します。

5.1 AIソリューション提供企業を選ぶ5つの重要ポイント

AI導入のパートナー選びで失敗しないために、以下の5つのポイントを総合的に評価し、慎重に検討しましょう。

5.1.1 ポイント1:製造業への深い知見と豊富な導入実績があるか

最も重要なのは、製造業特有の課題や業務プロセス、現場環境に対する深い理解があるかどうかです。AI技術は汎用的なものですが、製造現場で成果を出すためには、業界知識に基づいた最適な形での適用が求められます。

そのため、企業のウェブサイトなどで製造業における具体的なAI導入実績や成功事例を確認しましょう。特に、自社が解決したい課題(例:外観検査、予知保全)と同様のプロジェクト経験が豊富な企業は、有力な候補となります。

5.1.2 ポイント2:解決したい課題に対して最適な技術力と専門性を持っているか

AIと一言で言っても、画像認識、自然言語処理、需要予測、最適化など、その技術領域は多岐にわたります。自社の課題解決に必要な技術分野において、高い専門性や実績を持つ企業を選定することが重要です。

例えば、外観検査の自動化が目的なら画像認識技術に、需要予測の精度向上が目的ならデータ分析や予測モデル構築に強みを持つ企業を選ぶべきです。保有している技術や、過去の開発実績などを具体的に確認し、技術力を見極めましょう。

5.1.3 ポイント3:PoC(概念実証)から導入後の運用まで伴走してくれるか

本格的なAI導入にはリスクが伴うため、まずはスモールスタートで効果を検証する「PoC(Proof of Concept:概念実証)」から始めるのが一般的です。したがって、PoCの企画段階から親身に相談に乗ってくれ、費用を抑えつつも効果検証をしっかりとサポートしてくれる企業が望ましいです。

さらに、AIシステムは導入して終わりではありません。精度を維持・向上させるための継続的なチューニングや、現場の状況変化に合わせたアップデートが不可欠です。導入後の運用サポートや、将来的な機能拡張(スケーラビリティ)にも柔軟に対応できる体制が整っているかを確認しましょう。

5.1.4 ポイント4:費用対効果が明確で、見積もりが妥当か

AI導入には、開発費用だけでなく、運用・保守にもコストがかかります。複数の企業から見積もりを取り、サービス内容と費用を比較検討することが重要です。その際、単に価格の安さだけで判断するのではなく、なぜその費用になるのか、内訳が明確に示されているかを確認しましょう。期待できる効果と投資額が見合っているか、費用対効果の観点から総合的に判断することが大切です。

5.1.5 ポイント5:コミュニケーションが円滑で信頼できる担当者がいるか

AIプロジェクトは、開発会社と自社の現場担当者が密に連携しながら進める必要があります。専門用語を分かりやすく説明してくれたり、こちらの要望を丁寧にヒアリングしてくれたりするなど、円滑なコミュニケーションが取れる企業を選びましょう。プロジェクトを成功に導くためには、技術力だけでなく、信頼できる担当者との良好なパートナーシップが鍵となります。

5.2 AIソリューション提供企業のタイプと特徴

AIソリューションを提供する企業は、その成り立ちや得意分野によっていくつかのタイプに分類できます。それぞれの特徴を理解し、自社の状況に合ったタイプの企業を選びましょう。

| 企業タイプ | 特徴 | メリット | デメリット |

|---|---|---|---|

| 大手SIer・コンサルティングファーム | 大規模なシステム開発実績が豊富で、戦略立案から導入、運用まで一気通貫でサポートできる総合力が強み。 | ・企業の経営課題に寄り添った提案が可能 ・大規模プロジェクトにも対応できる体制と信頼性 ・業界ごとの知見や豊富な実績 |

・費用が高額になる傾向がある ・意思決定に時間がかかる場合がある |

| AI特化型ベンチャー | ディープラーニングなどの最先端技術に特化し、特定の領域で高い専門性を持つ。 | ・最新技術を活用したソリューション提案が期待できる ・特定の課題解決に非常に強い ・柔軟でスピーディーな対応が可能 |

・企業規模が小さく、対応領域が限定的な場合がある ・大規模なシステム連携は不得意な場合も |

| パッケージ・SaaS提供企業 | 特定業務(外観検査、予知保全など)に特化したAIツールをパッケージソフトやクラウドサービスとして提供。 | ・比較的安価かつ短期間で導入が可能 ・すでに多くの企業で利用されており、安定性が高い |

・カスタマイズの自由度が低い ・自社の特殊な業務プロセスに対応できない場合がある |

5.3 【目的別】国内の代表的なAIソリューション提供企業

ここでは、製造業の特定課題に強みを持つ代表的な国内企業をいくつか紹介します。どの企業が自社に合うか、検討する際の参考にしてください。

5.3.1 外観検査・画像認識に強みを持つ企業

株式会社Preferred Networks (PFN)

最先端のディープラーニング技術を強みとし、製造業や産業用ロボット分野での実績が豊富です。ファナック株式会社と協業し、AIを活用した高度な外観検査ソリューションなどを提供しています。

株式会社日立製作所

長年の製造業向けソリューション提供実績があり、画像解析技術を活用した外観検査システムなどを展開しています。統合プラットフォーム「Lumada」を軸に、現場のデータとAIを組み合わせた課題解決を得意としています。

5.3.2 予知保全・故障予測に強みを持つ企業

富士通株式会社

日本の製造業が抱える課題解決に注力しており、工場の設備や機械の稼働データから故障の予兆を検知するAIソリューションを提供しています。スマートファクトリーの実現を支援する幅広い技術と実績を持っています。

株式会社グリッド

社会インフラや製造業を中心に、計画最適化や予知保全などのAI開発を手掛けています。特に、複雑な制約条件を考慮した生産計画の最適化などに強みを持ちます。

5.3.3 需要予測・生産計画に強みを持つ企業

株式会社ABEJA

AIプラットフォーム「ABEJA Platform」を提供し、小売・流通業だけでなく製造業における需要予測やサプライチェーン最適化も支援しています。蓄積されたデータとAI技術を駆使し、ビジネスプロセスの変革をサポートします。

株式会社ブレインパッド

データ分析のリーディングカンパニーとして、データに基づいた需要予測モデルの構築や経営課題の解決を支援しています。豊富なデータサイエンティストを擁し、高度な分析力に定評があります。

6. まとめ

本記事では、製造業におけるAI活用事例から導入のメリット、成功のポイントまでを解説しました。AIは、外観検査の自動化による品質向上や、予知保全による安定稼働など、人手不足や技術継承といった日本の製造業が直面する深刻な課題を解決する強力な手段です。導入を成功させるには、まず自社の課題を明確にし、スモールスタートで効果を検証することが重要です。この記事を参考に、AI導入への第一歩を踏み出してみてはいかがでしょうか。

product関連するプロダクト

-

UMWELTウムベルト

UMWELTは、プログラミング不要でかんたんに分析や自動化ができるノーコードツールです。需要予測から生産計画を最適化、人材の最適配置まで課題を解決できます。日々変化する生産数や生産計画、人員配置を自動立案し属人化や作業時間を大幅に削減します。

MWELT

TRYETING

公式

TRYETING公式です。

お知らせやIR情報などを発信します。