BUSINESS

生産計画と製造計画の違いとは?それぞれの定義を簡単に解説

目次

製造業は、基本的に「取引先との契約を締結し、その内容に合わせて製品を製造後、出荷して売上にする」というサイクルで行われています。このサイクルを効率的に循環させるため、非常に多くの業務工程が存在しています。これらの工程を最適化し、製品の品質維持を目指すためには、あらかじめ計画を立てながらそれぞれの計画を管理・コントロールすることが重要です。

このとき重要なポイントとなるのが「生産計画」と「製造計画」です。似たような言葉のため、両者の違いがよくわからないという方もいるのではないでしょうか。

そこでこの記事では、生産計画と製造計画の違いや、実際はそれぞれがどのような意味を指しているのかなどを具体的に解説します。

▼更に生産管理について詳しく知るには?

生産管理の仕組みや役割とは?業務フローでの課題や効率化する方法を解説

▼社内のデータをAI化するには?

ノーコードAIツールUMWELT紹介ページ(活用事例あり)

生産計画・製造計画とは

まず「生産計画」と「製造計画」の二つには、どのような意味があるのかを見ていきましょう。製造業では「QCD(クオリティ・コスト・納期)」を維持しながら、高クオリティ、低コスト、短納期を実現するために生産計画や製造計画を立て、利益率の向上へとつなげます。

生産計画の定義

日本工業規格(JIS)によると、生産計画とは「生産量と生産時期に関する計画」と定義されています。これまでの生産情報や販売状況を分析し、これから生産する製品の原材料や部品などを見極めます。そのうえで、「どの製品をいつまでに生産するのか」「どの程度の数量を生産するのか」というスケジュール計画を綿密に立てることが必要です。

また、生産計画は、2種類の方式に分けられます。生産計画をもとに作業計画を立て、これにもとづいて生産する「押し込み生産」を採用した「押し出し方式」と、後工程から前工程へ物を引くように生産する「引き取り生産」を採用した「引っ張り方式」がこれにあたります。

製造計画の定義

製造計画は、生産管理における組み立てや加工など、製造の現場における進捗や作業工程の管理、および計画のことです。生産計画の一部分として、需要や計画の立案などの実務的な業務を行います。具体的には、生産計画で立案された方法の、具体的な実施計画を製造計画で立案するのです。

近年においては、オートメーションによる製造ラインの制御や検査作業の自動化、製造数や検品数の自動集計等による効率化が実現し、より高い目標をもって「QCD」を達成することが求められています。

生産計画と製造計画の違い

「生産計画」は、生産管理における購買管理、在庫管理、品質管理、工程管理など、「生産」という工程における非常に広範な計画のことを指します。あらかじめ生産計画を立てることによって、前述した通り「QCD」という3つの要素を最適化することで、生産活動自体をより効率的に、そして高い競争力を維持できるのです。

一方で、「製造計画」は生産計画で示された計画のうち、製造に関する具体的なプロセスをまとめて立案したもの、という違いがあります。

つまり、生産計画が生産活動全体を内包しているとイメージした場合、製造計画は、製造に寄り添った工程のみの計画管理をするというイメージです。

生産計画・製造計画に求められること

状況に応じて適切な生産計画および製造計画を立案するためには、製造ラインや設備をあらかじめ最適化させて運用することが重要です。

製品製造にあたり、現場視点では「リソース」を考えることがキーポイントとなります。ここで言うリソースとは、業務を開始した際に占有され、終了したときに解放されるものを指します。例えば、作業員や機械、設備、工具、作業スペースなどです。

しかし、このリソースは有限であり、作業工程によって効率的に割り振りを行わなければいけません。

加えて、消費者ニーズの多様化や、景気変動の激しい現在の市場動向に適切に対応する必要もあります。そのためには、生産計画、製造計画を含めた生産管理におけるシステム化が有効です。以降は、生産管理システムについてより詳しく解説します。

生産管理システムを導入するメリット

生産管理システムを導入する目的には、「業務効率の改善」があります。手書きや手入力で行っていた作業が、システム化により自動になることで、工数の削減が期待できるでしょう。また、事務作業が自動化されれば、従業員は本来の業務に集中できます。

このように、生産管理システムの導入によって、生産効率の向上が図れるのです。

1.データ収集の機械化によって人手不足を解消

日本では近年、少子高齢化などの課題により、幅広い業種で人材不足が懸念されています。これは製造業にとっても例外ではありません。経済産業省のデータでは、2013年を最後にマイナスに転じており、特に中小企業では後継者不足による技術継承への問題が浮き彫りとなっています。

生産管理システムによって、技術者の技術やノウハウをデータ化し分析し、技術継承が可能になります。これにより、キャリアの浅い従業員の技術力向上が期待できるでしょう。

2.高速化・膨大化するデータ処理への対応

センサー技術や産業機械は近年オートメーション化されているものが一般的で、製造現場から日々処理される情報量は非常に膨大になっています。これらのデータをリアルタイムに、かつ効率的に利用するためには、データ処理の高速化とデータを蓄積するキャパシティの大きさが重要です。

生産管理システムの導入によって、エッジコンピュータとクラウドコンピューティングなどを活用すれば、データ処理の高速化や膨大化に対応できます。リアルタイムに近いスピードでデータが把握できるため、業務の効率化も図れるでしょう。

3.多品種少量生産の実現

近年の製造業では、生産方法を大きく変える動きが見られています。少ないバリエーションの製品を大量生産する時代から、ニーズの多様化などに応じて多くのバリエーションの製品を少量生産することが前提となりつつあるのです。

しかし、多品種少量生産はコストがかかりやすく、生産工程が複雑化しやすいことなどが課題とされています。そこで、生産管理システムの導入によって、製造を自動的に制御し、多品種はそのままに効率的な生産の実現を図ることができるのです。

4.生産コストの削減

これまで手作業で行っていた作業を自動化することで、製造工程のリードタイムを減らしたり、ヒューマンエラーによるミスを軽減させたりといったことにつながります。

また、製品の生産から加工、流通、販売に至るまで、一連の流れを一つのシステムで一括管理することで、製品の在庫が「どの程度残っているのか」「いくつ必要なのか」という情報をすぐに可視化することが可能です。

手動で行っていた際の管理コストを削減するだけでなく、余剰在庫のリスクを軽減させることで、結果的に生産コストを削減し、生産能力を伸ばせるでしょう。

失敗しない生産管理システムの選び方

市場のニーズが多様化し、製造工程の複雑化・高度化が進んでいる現在では、生産性とクオリティを同時に保つことは難しいとされています。そこで、高い性能をもって生産管理をオートメーション化する製造計画システムの導入が重要です。

では、製造計画システムを選定するにあたって、どのようなポイントが重要になるのかを見てみましょう。

1.必要な機能を備えたシステムを選ぶ

まず、生産管理システムを導入してどのような課題を解決したいのかを洗い出しましょう。生産管理システムは非常に多くの業務内容をカバーするもので、需要計画、生産計画、在庫管理など、工程ごとに必要とされる機能が異なります。

一つのパッケージとして販売されている生産管理システムの場合、業種ごとに必要とされる機能がまとめられているものもありますが、必要な機能が搭載されていなかったというケースも考えられます。そのため、あらかじめ必要な機能をピックアップし、自社の課題とともに整理することをおすすめします。

2.自社の生産方式に適したシステムを選ぶ

ひとくちに製造業と言っても、その業種によって生産方法や生産方式は大きく異なります。例えば、自社ブランドの受注生産品やオーダーメイドの一点ものなどの生産方式と、アパレルメーカーにおける多品種少量生産の場合では、必要とされるシステムは大きく異なります。

また、企業によっては生産方式が製品によって異なっており、混在している場合も考えられるため、この場合は生産方式に適しているかだけではなく、複数の生産方式に対応しているという観点も重要になります。

3.システムの導入形態で選ぶ

生産管理システムは、オンプレミス型・パッケージ型・クラウド型の3種類に分けることができます。

オンプレミス型は、自社サーバーを構築することで非常に自由度の高い導入が実現する方式です。導入コストがかかる一方で、大規模な企業環境では大きな効果を発揮することもあります。

パッケージ型は、メーカーが販売するソフトウェアを購入し、各デバイスにインストールして利用する方式です。非常に手軽に導入できる一方で、企業内デバイスへ一括導入ができないことと、定期的なアップデートが必要であることはややネックであると言えるでしょう。

一方でクラウド型は、ネットワークを経由して利用するサービスです。導入側は運用管理が発生しないため本来の業務に集中でき、結果的に生産性が向上するという大きなメリットがあります。また、多くのサービスで初期費用が無料に設定されているなど導入コストが抑えられるという点も非常に魅力的です。

4.操作性とサポート体制で選ぶ

機能面が選定において重要であることには変わりありませんが、導入するシステムが誰にとっても操作がしやすい「ユーザビリティが高いもの」であることも非常に重要な要素です。操作感や効率性が悪いシステムでは、社内で普及させることは難しく、逆に業務が複雑化してしまう恐れがあります。

また、万が一何かトラブルが発生した際に、導入時だけでなくしっかりとアフターフォローを継続してサポートする体制が整っているシステムも選ぶことも大切です。特にシステム運用に対してのノウハウが乏しい場合、トラブルの発生により生産が停止してしまうと、大きな損失を生む可能性があります。

5.ERPへの対応

ERPとは、企業経営の基本となる「会計」「人事」「生産」「物流」「販売」といった業務を統合し、効率化、情報の一元化を図るためのシステムのことを指します。統合基幹業務システム、基幹システムとも呼ばれ、部門ごとに行われていた処理を統合的に管理し、効率的に運用することが可能です。

生産管理の範疇だけでなく、販売管理や会計システムなども一元的に管理・運用したい場合はERPに対応するシステムを選定することで、広範囲の業務内容を一括管理できます。

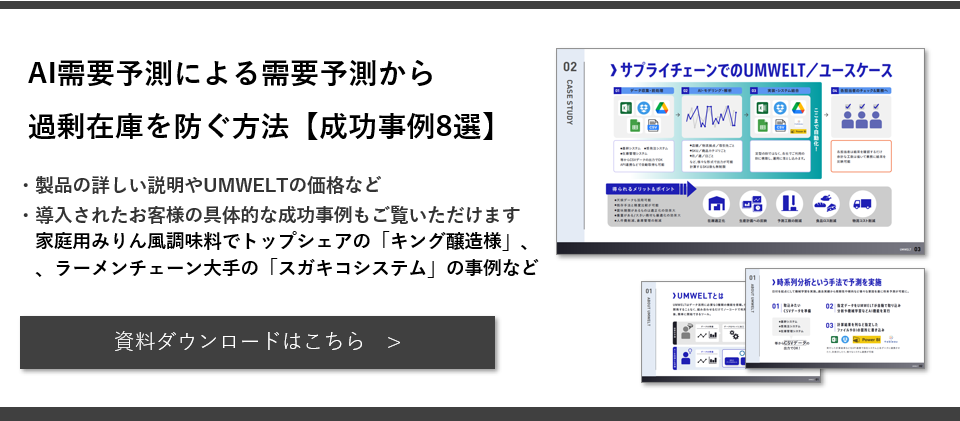

業務DX化を進めるならTRYETINGの「UMWELT」にお任せください!

既存のシステムを生かしながら生産管理業務を始め、幅広い業務内容をDX化したいと考えている方は、ぜひTRYETINGの「UMWELT」をご検討ください。

常時100種類ほどのアルゴリズムを組み合わせるノーコード方式でAI構築が可能なため、新たに人材育成を施すことなく、ヒューマンリソースを効果的に利用できます。

また、APIを介する接続システムのため、既存システムに手を加えることなくAI化することも可能です。新たな環境構築は不要のため、導入や維持のための費用も業界最低水準(※弊社調べ)でご利用いただけます。

さらに、クラウド型のUMWELTは、場所を気にすることなく様々な部署間でのデータ共有もストレスフリーで行えます。

まとめ

生産活動における最大の目標は、全工程におけるコストの最適化、そして品質の維持ではないでしょうか。しかし、製造工程や製造品目が多様化・複雑化した現代の状況では、人の手によるリソースだけでコストの最適化と品質維持を両立させることは非常に困難と言わざるを得ません。

UMWELTなら、低コストで簡単に業務のDX化が図れます。生産計画や製造計画のオートメーション化をご希望の方は、ぜひ「UMWELT」の活用をご検討ください。

product活用したプロダクト

-

UMWELTウムベルト

UMWELTは、プログラミング不要でかんたんに分析や自動化ができるノーコードツールです。需要予測から生産計画を最適化、人材の最適配置まで課題を解決できます。日々変化する生産数や生産計画、人員配置を自動立案し属人化や作業時間を大幅に削減します。

TRYETING

公式

TRYETING公式です。

お知らせやIR情報などを発信します。