BUSINESS

製造業のコスト削減アイデアとは?ポイントや手順・事例も解説

目次

製造業の企業が利益を最大化するには、コスト削減が欠かせません。コスト削減に取り組もうとしても、アイデアが浮かばない企業様もいるのではないでしょうか。

この記事では、製造業のコスト削減アイデアや取り組み時のポイントを解説します。最後まで読んでいただければ、自社の利益拡大を実現できるでしょう。

製造業はアイデアひとつでコスト削減ができる?

製造業では、製品の製造から販売までさまざまなコストがかかります。コスト削減は、企業の利益につながる重要な取り組みです。コスト削減に取り組む前に、コスト削減の必要性や製造業におけるコストについて理解しましょう。

コスト削減が必要な理由

コスト削減に取り組むのは、企業の利益獲得のためです。他社より優れた製品を多く販売し、売り上げが伸びても、コストを無視しては利益を最大化できません。

利益獲得には、どれほどのコストがかかっているのか現状を把握した上で、削減に取り組むことが大切です。計画的に取り組まなければ必要なコストまで削減してしまい、製品の品質低下など企業のイメージにも悪影響を及ぼします。コストを意識しながら利益獲得に臨みましょう。

製造業のコストとは?

コスト・原価・費用は混同しやすい言葉ですが、中でも原価と費用は意味が大きく異なります。

原価は、製品の製造・提供に使ったお金を指し、製品の原料や部品だけでなく設備を稼働する際の燃料費や水道光熱費も原価の一部です。費用とは、販売に使ったお金を指します。

コストは原価と費用を含む言葉で、自社で使用したお金全てを指します。売れ残った製品は、費用として計上しません。コストが下がったように見えるため、企業利益の拡大を考える際は注意が必要です。

製造業のコスト削減アイデアは何から始めたらよい?

コスト削減アイデアを出す前に、製造業におけるコストの種類をチェックしましょう。製造業のコストは「経費」「労務費」「材料費」の3つに分類できます。ここからは、各コストの詳細と削減につながるアイデアを紹介します。

経費の無駄を見直す

経費とは、施設の賃貸料や棚卸減耗費、電気代など、労務費と材料費に分類できない費用です。製品に直接関わる費用を直接経費、間接的に関わる費用を間接経費と呼びます。

直接経費に該当するのは、製品製造に利用する金型や外注加工費などです。間接経費は、製品製造時に機械が使う電力や設備の修繕費など、製品との関連性を明確にしにくい経費が当てはまります。

経費削減アイデアには「光熱費の見直し」「照明のLED化や空調性能回復システムの活用」「オンライン会議ツールやグループウェアの導入」があります。オンライン会議ができる環境を整えれば、社内のコミュニケーションが活性化するだけでなく、在宅勤務のような働き方の幅が広がるでしょう。

労務費の無駄を見直す

労務費とは、従業員へ支払う給料・賞与・退職費・福利厚生費です。製造に直接関わる人への支払いを直接労務費、間接的に関わる人への支払いを間接労務費と呼びます。

製造工程の効率が悪いと、稼働中にもかかわらず手が空き、残業が発生することで直接労務費がかさむでしょう。間接労務費に該当するのは、生産技術・生産管理を担当する従業員への支払いです。

労務費の削減アイデアには「業務の見える化に取り組んで改善点を洗い出す」「ロボット導入により省人化してリソースを拡大する」「アウトソーシングを活用してコアな業務に集中する」といった方法があります。

材料費の無駄を見直す

材料費とは、製品の製造に欠かせない部品・潤滑油・消耗品にかかる費用です。製造に直接関わる費用を直接材料費、間接的に関わる費用を間接材料費と呼びます。

直接材料費に該当するのは、部品同士を固定するためのねじや家具に使用する木材・プラスチック、自転車に使うアルミニウム・スチールなどです。

間接材料費は、使用量を把握しづらく、明確な個数を表せない材料を指します。具体的には、潤滑油のような工場消耗品、塗料などの補助材料です。工具類は消耗工具備品費として、間接材料費に含みます。

材料費を削減するには、仕入れ会社と交渉し、より安価な原料を仕入れる方法があります。

製造業でコスト削減のアイデアを実践するための手順

コスト削減でより高い成果を得るには、ここで紹介する手順が大切です。自社のコストを洗い出したら、コスト削減アイデアを実施します。実施してからも、改善を繰り返しましょう。それぞれの手順を詳しく解説します。

コストの分析

経費・労務費・材料費をそれぞれ分析し、削減できる見込みのあるコストを洗い出しましょう。その後、「どれほどのコスト削減が見込めるか」「手間がどのくらいかかるか」を算出して、優先順位を決めます。

これらの作業は一部の従業員だけで取り組むのではなく、社内全体に周知・共有することが大切です。

コスト削減項目の中には、同時進行できるものを含むケースもあります。効率的に進めるためにも、しっかりと分析しましょう。

削減を実施

コスト削減項目が決まったら、具体的なアイデアを決めて実施します。余裕を持って推進し、従業員に情報共有することが大切です。

電球など設備の一部を大量交換する場合、納品日がずれることも考えられます。現場によっては生産性が低下するリスクがあるため、現場責任者としっかり打ち合わせしましょう。

当たり前のように使用している備品が突然使えなくなれば、従業員のモチベーションにも影響します。あらかじめ情報共有して、従業員の理解を得ましょう。

削減結果を分析

コスト削減のアイデアは結果が出たら終了ではなく、さらに生かすことが大切です。どれほどのコスト削減につながったのか、業務に支障を来さなかったかをチェックします。業務に支障を来している場合、コスト削減効果が大きくとも早急な対策が必要です。

コスト削減効果と作業環境への影響のバランスを意識しつつ、PDCAサイクルを回しましょう。

コスト削減結果の分析は、1か月・3か月・6か月後と定期的に行います。取り組んだアイデアと成果を社内で共有することで、従業員のモチベーションアップも期待できるでしょう。

製造業のコスト削減で意識したい5つのポイント

製造業においてコスト削減に取り組む際は、ここで紹介する5つのポイントを意識しましょう。手当たり次第にコスト削減に取り組んでいては、従業員のモチベーションや生産性の低下を招きかねません。以下のポイントを踏まえれば、効果的なコスト削減計画が立てられるでしょう。

5Sをしっかりと行う

5Sとは「整理」「整頓」「清掃」「清潔」「しつけ」の頭文字を取った言葉です。社内で5Sを徹底することで、作業効率アップにつながる環境が整います。

例えば、在庫品の保管場所に5Sが行き届けば、必要な物を探す手間や余分な発注が必要ありません。働きやすい環境になるだけでなく、品質トラブルや設備故障の頻度が減少します。

「7つの無駄」を意識した現場の改善

7つの無駄とは、トヨタ自動車が独自の生産方式を実現するための手法として提唱している考えです。具体的には「作り過ぎの無駄」「手持ちの無駄」「運搬の無駄」「加工の無駄」「在庫の無駄」「動作の無駄」「不良を作る無駄」です。

例えば、不良を作る無駄は不良品の発生に伴う廃棄コストや手直しにかかる時間を指します。日常業務をさまざまな角度から見て、無駄がないかを確認しましょう。

生産性の質を下げる削減はしない

必要以上にコストを削減すると、企業の経営に影響を及ぼすことも考えられます。特に人件費・設備投資費・広告宣伝費は、安易に削減しないようにしましょう。

人件費削減は、従業員のモチベーション低下や離職を引き起こす恐れがあります。

新設備の導入は、将来を見越した見極めが必要です。削り過ぎては売り上げにつながらず、短期的なコスト削減にとどまります。利益が見込める場合、積極的な投資が大切です。

広告宣伝費は、単に削減すると広告宣伝の質低下につながります。自社に最適な広告宣伝の方法を検討しましょう。

DXツールを導入する

セイスイ工業株式会社が製造業の経営者・役員103人を対象に行ったコスト削減に関する実態調査によると、多くの企業が製造工程の見直しや廃棄物量削減、DXツールの活用に取り組んでいます。

DXツールは、生産管理システムやマーケティングツールなどさまざまです。生産管理システムは、生産計画・発注・進捗管理・原価管理など製造業の主要業務を支えるツールです。これまで紙を使っていた作業指示書の管理もデジタル化し、ミスの削減につながります。

マーケティングツールは、市場分析・顧客分析・商談管理などを自動化し、マーケティング活動を効率化するツールです。近年は、オウンドメディアを利用したコンテンツマーケティングと呼ばれる手法を用いる傾向があります。

一時的な取り組みにしない

コスト削減は、長期的に取り組むことが大切です。設備投資や設備のアップデートをしないといった手法は、長期的な取り組みとはいえません。将来、コスト削減につながるような投資をしましょう。

企業によって差はありますが、製造業でコスト削減の優先順位が高い項目は、電気料金・通信費用・消耗品・設備投資・システム投資です。導入してから年月が経過した設備・システムは、パフォーマンス低下や不具合発生のリスクが高まります。最新のものを導入することでコスト削減につながるでしょう。

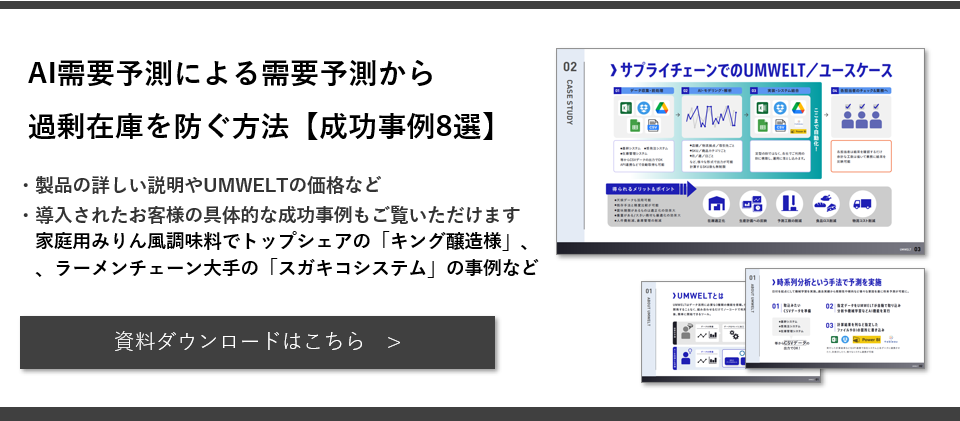

ノーコードAI「UMWELT」でのコスト削減成功事例!

DXツールの導入を検討している企業様には、TRYETINGの『UMWELT』がおすすめです。UMWELTはノーコードAIのため、プログラミング言語など専門知識不要で利用できます。

ここでは、UMWELTの概要に加え、導入事例を紹介します。紹介する事例は製造業ではありませんが、コスト削減の事例として参考になるでしょう。

広告施策をAIで効率化

WILLER EXPRESS株式会社様は、高速バス・レストランバス・空港シャトルなど全国でバス事業を展開する企業です。

UMWELT導入前は、路線ごとに異なる需要の特性を考慮した上で広告施策、チケット価格の手動調整を行っていました。

UMWELTを活用して過去の実績と予約状況から需要予測を行うだけでなく、会員施策・広告施策の最適化にも取り組む方針です。

(参考: 『【WILLER EXPRESS様】UMWELT活用事例|イールドマネジメントを軸に需要予測や広告施策最適化を検証|TRYETING』)

精度の高い需要予測で管理コストを削減

株式会社ASNOVA様は、建設機材のレンタル事業を全国で展開している企業です。扱う建設機材の量は膨大で、管理業務に大きな負担がかかり、適正在庫管理もできない状態でした。

UMWELTのテスト運用開始後、9か月で建設機材の適切な量の予測に成功しています。失注も減ったため、建設機材の稼働率は例年よりもアップしました。

今後は需要予測精度をさらに高め、無駄な在庫を減らすことでコスト削減につなげる予定です。

(参考: 『【ASNOVA様】UMWELT活用事例|需要予測を自動化して、無駄な在庫を減らして管理コストを削減|TRYETING』)

まとめ

製造業でコスト削減を実現するには、経費・労務費・材料費それぞれに無駄がないか確認することから始めましょう。コスト削減にはさまざまなアイデアがありますが、企業の成功例もあるDXツールの導入がおすすめです。

TRYETINGのUMWELTは、専門知識の要らないDXツールです。UMWELTの導入によって、さまざまな業種の企業様がコスト削減に成功しています。無料相談もありますので、お気軽にお問い合わせください。

product活用したプロダクト

-

UMWELTウムベルト

UMWELTは、プログラミング不要でかんたんに分析や自動化ができるノーコードツールです。需要予測から生産計画を最適化、人材の最適配置まで課題を解決できます。日々変化する生産数や生産計画、人員配置を自動立案し属人化や作業時間を大幅に削減します。

TRYETING

公式

TRYETING公式です。

お知らせやIR情報などを発信します。